3.0 Der Bürstenmotor

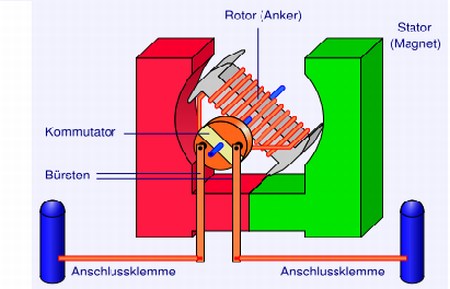

Die Frage ist nun ja wie es die Motoren schaffen, daß sie sich weiterdrehen und nicht stehen bleiben, wenn die Magnetfelder sich angeglichen haben. Die Teile, die ein Bürstenmotor hat, und oben noch nicht beschrieben wurde, sind die Kohlebürsten und der Polwender (Kommutator). Beim Bürstenmotor besteht der Rotor typischerweise aus den Elektromagneten und der Stator aus den Dauermagneten. Der Stromkreis muß immer Verbindung mit den Elektromagneten haben, sonst bleibt der Rotor stehen. Das paßiert beim Bürstenmotor mit sogenannten Bürsten(Schleifkontakte).

Diese schleifen auf den Polwendern (werden dagegen gedrückt). Bürsten bestehen normal aus Kohle, da Kohle den Strom leitet und sich durch das Schleifen nicht so schnell abnutzt. Fließt nun Strom, wird er über die

Bürsten auf den Polwender geleitet.

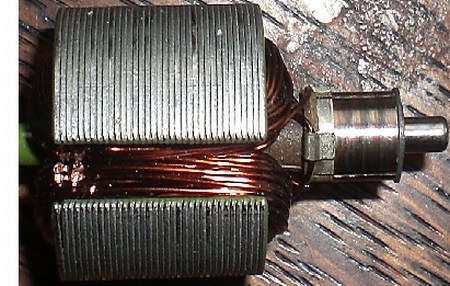

Der Rotor besteht aus drei Elektromagneten mit

Eisenkern, der das Magnetfeld leitet und bündelt. Der Polwender ist in drei Abschnitte aufgeteilt, die jeweils mit einem der Elektromagneten verbunden sind. Fließt nun Strom über die Bürsten, wird der Strom auf den Teil des Polwenders übertragen, der den Strom an den genau richtig stehenden Elektromagneten weiter leitet. Also an den Elektromagneten, der so zum Stator steht, daß er sich von ihm wegdrückt. Da der Polwender die Bestromung der Elektromagneten immer genau im richtigen Moment macht, hört der Rotor im Inneren sich nicht auf zu drehen. In der Skizze rechts besteht der Rotor nur aus zwei Elektromagneten, was gleichzeitig die minimal Anzahl an Elektromagneten ist, die man für einen Elektromotor braucht. Doch ist das nicht die optimale Anzahl, da es eine Zeit gibt, in der sich der Motor aufhört durch eigene Kraft zu drehen. Das ist dann, wenn in der Skizze der gelbe Teil des Kommutators die Bürsten berührt. Trotzdem kann so ein

Motor funktionieren, da durch die Trägheit des Rotors dieser Moment überwunden wird. Ein weiterer Grund warum man drei Elektromagnete benutzt ist, daß es bei zwei sein könnte, daß der Motor gar nicht anfängt zu drehen und zwar, falls der Rotor und der Stator so zueinander stehen, daß sich der Rotor und der Stator mit ihren verschiedenen Polen (also an beiden Enden trifft- sich plus und minus) gegenüber stehen und für sie kein Grund besteht sich zu bewegen, der Motor also mit den beiden Kohlebürsten auf dem, auf dem Bild, gelben Teil anfängt. Man müßte den Rotor also anstupsen, damit er loslegen. Diese ganzen Problemen kann man ganz einfach ausweichen, indem man drei Elektromagneten im Rotor benutzt. Dadurch dreht der Motor immer an und es gibt keinen Moment, indem sich der Rotor nicht aus eigener Kraft bewegen kann.

Was sind also Vor- und Nachteile des Bürstenmotors? Vorteile sind gerade dieses gute Anlauf und regelverhalten. Indem man einfach mehr bzw. weniger Strom durchläßt dreht sich der Motor langsamer bzw. schneller. Auserdem ist er auch recht einfach herzustellen. Im Flugmodellbau liegt der Preis so eines normales Bürstenmotors bei 5-20Euro.

Nachteile sind, daß der Bürstenmotor einen großen Verschleis hat, da sich die Kohlebürsten recht schnell abnutzen. Der Wirkungsgrad solcher Motoren ist auch nicht gut, da die Bürsten schleifen und dadurch Reibung entsteht. Ein weiter Grund, den ich jetzt genauer erklären will, ist das sogenannte Bürstenfeuer, das auch zum Verschleis der Teile beiträgt.

Das Gegenstück zum Motor ist der Generator, der das gleiche Funktionsprinzip hat wie ein Motor, nur umgedreht. Nun erzeugt der Motor nicht nur durch das Magnetfeld mechanische Energie, sondern auch selbst Strom, die sogenannte Gegenspannung, was bei Bürstenlosen Motoren noch eine wichtige Rolle spielen wird. Diese Gegenspannung wird in den Elektromagneten induktiert und liegt auch bei den Polwendern an. Durch die Belastung des Motors verschiebt sich die neutrale Zone des Magnetfeldes (also die Zone, in der der Rotor stehen bleiben würde, gäbe es keinen Polwender) zur Seite. Das bedeutet, daß immer noch Strom Induktiert wird, wenn die Kohlebürsten auf den entsprechenden (also eins der drei) Polwenderabschnitt aufliegen. Das erzeugt einen Kurzschluß und somit Funken, was den Verschleis des Motors erheblich erhöht. Gibt es sehr viele solcher Kurzschlüße kann das zum sogenannten umlaufenden Bürstenfeuer gehen, was sehr schädlich für den Motor ist.

Bei immer gleich schnell drehenden Elektromotoren kann man die Elektromagneten so versetzen, daß sich bei der konstanten Drehzahl das Magnetfeld quasi richtig in das andere Magnetfeld reinverschiebt und somit die Induktionßpannung bei der Stromwendung gleich null ist.